合作客戶/

拜耳公司 |

同濟大學 |

聯合大學 |

美國保潔 |

美國強生 |

瑞士羅氏 |

相關新聞Info

推薦新聞Info

-

> 微通道流動沸騰中表面張力的關鍵作用機制研究(三)

> 微通道流動沸騰中表面張力的關鍵作用機制研究(二)

> 微通道流動沸騰中表面張力的關鍵作用機制研究(一)

> 電場電壓對明膠液滴荷質比、表面張力的影響及預測模型構建(三)

> 電場電壓對明膠液滴荷質比、表面張力的影響及預測模型構建(二)

> 電場電壓對明膠液滴荷質比、表面張力的影響及預測模型構建(一)

> 破解固態電池界面之困:表面張力調控SiO?氣凝膠電解質原位構筑新策略

> 聯結基對磺酸鹽型雙子表面活性劑界面行為及泡沫穩定性的作用機制(三)

> 聯結基對磺酸鹽型雙子表面活性劑界面行為及泡沫穩定性的作用機制(二)

> 聯結基對磺酸鹽型雙子表面活性劑界面行為及泡沫穩定性的作用機制(一)

微通道流動沸騰中表面張力的關鍵作用機制研究(一)

來源:《江蘇大學學報(自然科學版)》 瀏覽 14 次 發布時間:2026-01-26

摘要

為探究表面張力對微通道內水溶液流動沸騰的影響,針對0.2 mm×20.0 mm的矩形微通道,底面恒熱流(q=200 kW·m?2)加熱的工況進行數值模擬。采取VOF多相流模型和用戶自定義函數建模,應用幾何重構的方法追蹤汽液兩相界面遷移的變化。通過計算得到表面張力σ分別為0.035,0.045,0.059 N·m?1(純水)時,微通道內水溶液流動沸騰過程中汽泡沿流動方向的成長、聚并等演變行為和相應的汽液兩相流的流型發展狀況(泡狀流、彈狀流和拉伸汽泡流)。結果表明:與σ=0.059 N·m?1相比,σ=0.035 N·m?1時,單個汽泡尺寸減小約1/2,流型轉變滯后,且通道進出口壓降Δp波動幅度減小約2.1 kPa,加熱壁面溫度超過400 K的區域減少3/4,最高過熱溫度從1600 K降到1000 K;不同的表面張力,微通道內流動方向上的汽泡演變過程有所差別,但均會依次出現泡狀流、彈狀流和拉伸汽泡流的流型變化規律;減小表面張力,有助于提高汽液兩相流的流動穩定性,進而保證微通道內相變換熱的可靠性。

引言

微通道內的流動以其超越常規通道的換熱性能廣泛應用在機電系統、電子和生物科學等領域。隨著電子產品微型化、高度集成,單相換熱已無法滿足芯片的散熱要求。微通道內的流動沸騰換熱可以實現小空間大熱量的轉移,具有降低受熱面的溫度梯度,減少熱應力等特點,可保證電子器件的穩定可靠運行,倍受國內外研究人員的關注。

大量研究表明:微通道流動沸騰與常規通道相比,表面張力的作用遠大于慣性力,通道的尺寸效應對汽泡行為影響明顯,相應地,微通道內流動沸騰工程中的汽液兩相流動穩定性和傳熱可靠性問題更為復雜、突出。文獻[1-3]研究了純水在單個矩形微通道內的流動沸騰傳熱發現:流型轉變影響兩相流的流動、傳熱穩定性,不同時刻,壓降、流體出口溫度以及加熱壁面溫度均隨著流型的轉變而發生振蕩。近年來的研究發現:在水中添加少量表面活性劑可以通過減小水溶液的表面張力、黏度和接觸角等參數改善水溶液的沸騰特性。如文獻[4-6]有關池沸騰的研究發現:添加表面活性劑的水溶液可以改變受熱面汽泡的核化行為,如增加汽化核心,提高汽泡脫離頻率,減小汽泡尺寸,抑制汽泡聚并等等,這對強化其核態沸騰傳熱有利。同時,汽泡核化行為直接影響汽液兩相流的流型演變,決定汽液兩相的流動與傳熱特征。文獻[7]試驗觀察表面活性劑水溶液在豎直管內的流動沸騰得出:與純水相比,水溶液在流動沸騰過程中,汽泡尺寸更小、更不易聚合,且更有序地出現在沸騰表面,這有利于汽液兩相流的流動與傳熱穩定性。然而不足的是,現有關于表面活性劑水溶液池沸騰的報道較為多見,而有關其流動沸騰的研究則很少,且局限于試驗研究。由于受試驗條件、測試方法的限制,難以達成共識,阻礙人們對表面活性劑水溶液在微通道內的流動沸騰機制的進一步認識。計算流體動力學(computational fluid dynamics,CFD)的數值模擬方法可以克服試驗條件的制約,靈活地分析各個參數對物理過程的作用,實現多相流動的可視化,再現多相流動與傳熱的具體細節。因此,逐漸受到研究者的青睞。

筆者針對表面活性劑水溶液在0.2 mm×20.0 mm的矩形微通道內的流動沸騰過程進行數值模擬,采用CFD數值模擬軟件中的VOF模型(volume of fluid model)及用戶自定義函數(user defined function,UDF)構建汽液兩相流動傳熱模型。著重研究水溶液的汽液表面張力對微通道內的汽泡行為及汽液兩相流的流型轉變的影響,分析表面張力與矩形微通道內汽液兩相流流動的穩定性以及沸騰換熱可靠性之間的關聯。

1理論模型與幾何建模

1.1 VOF模型

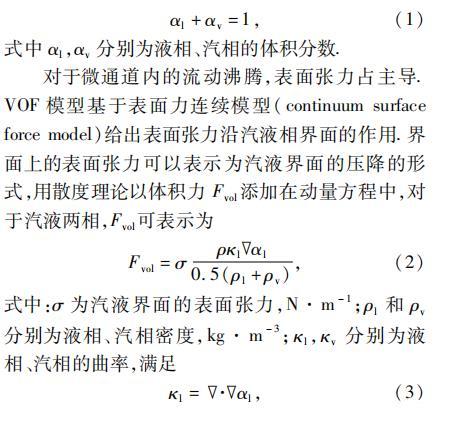

VOF模型通過求解1組控制方程和追蹤計算區域內汽液兩相的體積份額,得到汽液兩相的分布特征,常用于沸騰過程的數值模擬。其中,選擇合理的插值方法定義汽液界面上的對流、擴散通量,直接影響求解精度和計算資源,選用幾何重構法(geometric reconstruction scheme)跟蹤汽液界面的遷移變化。VOF模型中,各計算單元內汽液相體積分數之和為1,即

αl+αv=1

式中αl,αv分別為液相、汽相的體積分數。

對于微通道內的流動沸騰,表面張力占主導。VOF模型基于表面力連續模型(continuum surface force model)給出表面張力沿汽液相界面的作用。界面上的表面張力可以表示為汽液界面的壓降的形式,用散度理論以體積力Fvol添加在動量方程中,對于汽液兩相,Fvol可表示為

Fvol=σ(ρκl?αl)/[0.5(ρl+ρv)]

式中:σ為汽液界面的表面張力,N·m?1;ρl和ρv分別為液相、汽相密度,kg·m?3;κl,κv分別為液相、汽相的曲率,滿足

κl=?·(?αl/|?αl|),κv=?·(?αv/|?αv|)

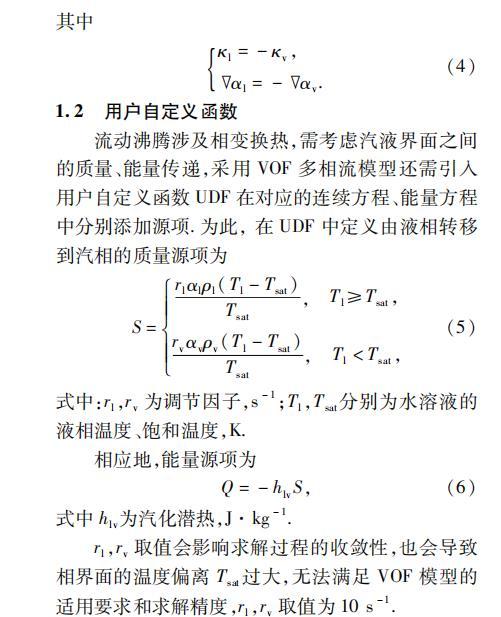

其中

κl=-κv,?αl=-?αv

1.2用戶自定義函數

流動沸騰涉及相變換熱,需考慮汽液界面之間的質量、能量傳遞,采用VOF多相流模型還需引入用戶自定義函數UDF在對應的連續方程、能量方程中分別添加源項。為此,在UDF中定義由液相轉移到汽相的質量源項為

S={rlαlρl(Tl-Tsat)/Tsat,Tl≥Tsat

rvαvρv(Tl-Tsat)/Tsat,Tl<Tsat

式中:rl,rv為調節因子,s?1;Tl,Tsat分別為水溶液的液相溫度、飽和溫度,K。

相應地,能量源項為

Q=-hlvS

式中hlv為汽化潛熱,J·kg?1。

rl,rv取值會影響求解過程的收斂性,也會導致相界面的溫度偏離Tsat過大,無法滿足VOF模型的適用要求和求解精度,rl,rv取值為10 s?1。

1.3計算模型

水溶液的流動通道可簡化為0.2 mm×20.0 mm 2維矩形通道(寬度與高度相同),其幾何模型如圖1所示。計算區域采用四邊形網格,由于汽泡在加熱壁面上產生,臨近加熱壁面區域的網格尺寸應小于汽泡臨界尺寸,為此,需作網格加密處理,經無關性檢查,網格總數為5×10?。設定水溶液的入口流速為0.5 m·s?1,過冷度為2 K,加熱面熱流密度為200 kW·m?2,上壁面絕熱,出口為壓力出口。模擬時,壓力參考點取出口處最上方的點,操作密度取0.596 kg·m?3,時間步長取2×10??s。

計算區域幾何模型

圖1計算區域幾何模型

添加表面活性劑的水溶液濃度較低,除表面張力、黏性和潤濕特性的改變外,其物性參數可參照純水選取。考慮表面張力在微通道內流動沸騰的主導作用,暫未考慮水溶液黏性、潤濕特性對流動沸騰的影響,僅考慮表面張力的作用。根據水、水蒸汽的相關數據計算可得:汽液兩相的Knudsen數(Kn)均遠小于0.001,N-S方程仍然適用于汽液兩相。控制方程中的對流項、擴散項采用2階迎風格式,壓力速度耦合選則PISO算法,壓力項離散選用PRESTO格式。

1.4表面張力取值

根據試驗測得的APG(alkyl poly glycoside)水溶液表面張力,表面張力σ分別取0.035,0.045,0.059 N·m?1(純水)。由于試驗無法測定溶液的動態表面張力,故取值實際為靜態表面張力測量值。